L’activité de fabrication des conserves des produits de la mer consiste en la combinaison du conditionnement dans des récipients hermétiquement scellés et d’un traitement thermique suffisant pour en garantir la stérilité commerciale.

La conservation des poissons au Maroc remonte à plusieurs siècles. Selon certains historiens, les premières usines de fabrication de conserves de sardine ont fait leur apparition pendant la première guerre mondiale.

Cette activité a connu un grand développement au fil des années, grâce à l’amélioration des technologies de fabrication, à la richesse des eaux marocaines en poisson, notamment la Sardina Pilchardus Walbaum et à l’innovation et la diversification des produits.

C’est ainsi que la conserve de poisson marocaine a pu conquérir plusieurs marchés internationaux et place le Maroc en tant que premier exportateur mondial de la sardine en conserve.

Données statistiques

La fabrication des conserves de poisson concerne 44 Unités localisées surtout à Safi (20) et Agadir (12). En 2012, ces unités ont produit 152.225 Tonnes de conserves de poisson.

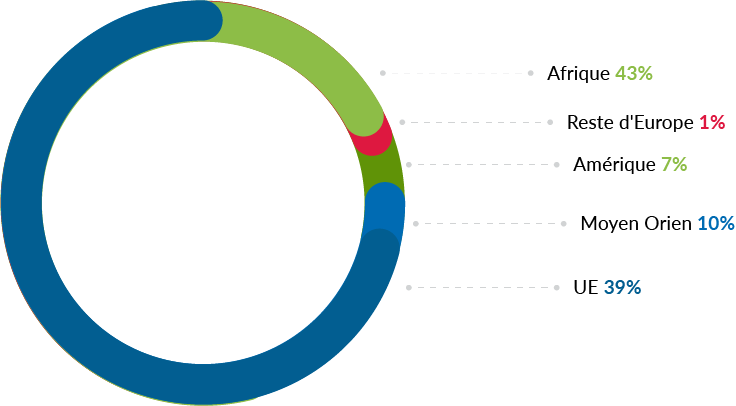

Les exportations des conserves, tout produit confondu, ont chiffré une valeur de 4 294 millions de Dhs, destinées principalement aux marchés africains, l’UE et du moyen orient.

Principales destinations des exportations des conserves marocaines en valeurs

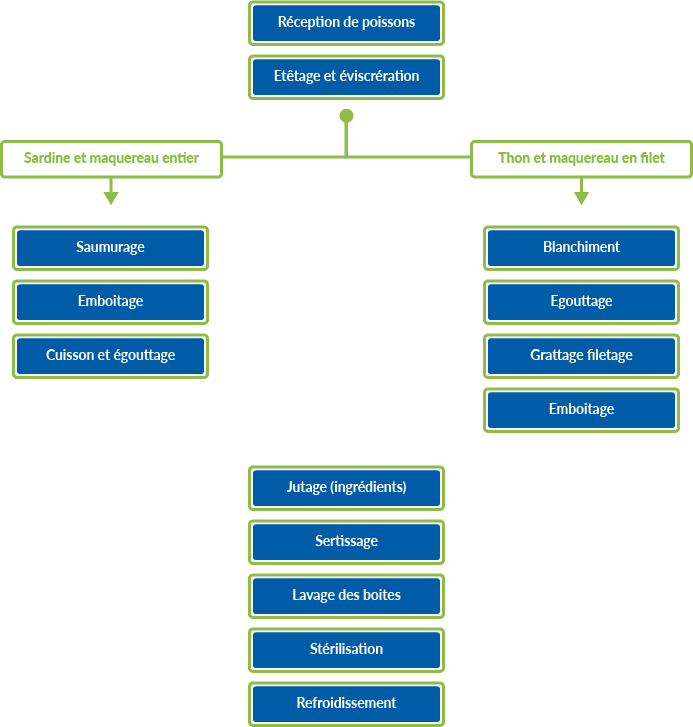

Fabrication de conserve de pélagique

La réception est une étape critique dans le processus de fabrication, le produit doit être accompagné d’un certificat sanitaire et des documents de traçabilité et doit être transporté dans des moyens conformes à la réglementation en matière d’hygiène de transport. Le contrôle de réception concerne également la température, la qualité organoleptique et l’analyse chimique du poisson.

Etêtage, équeutage et éviscération sont des opérations manuelles réalisées par des femmes hautement qualifiées. Ces dernières coupent, soit manuellement soit avec des ciseaux en acier inoxydable la tête et la queue du poisson. Les viscères sont enlevés manuellement sans endommager l’intégrité de la chair. Toutes ces opérations doivent se faire rapidement pour éviter l’altération du poisson.

Le saumurage consiste en l’immersion du poisson dans les bassins de la ligne contenant de la saumure dont le but est de débarrasser le poisson de son sang, améliorer le goût et faciliter la tache des ouvrières placées de l’autre côté de la ligne pour l’emboîtage. La concentration de la saumure dépend du moule, du type de poisson et de la demande du client.

L’emboitage est une étape très importante qui doit être bien maîtrisée pour ne pas dépasser la capacité de la boite et donc d’éviter un mauvais sertissage, avoir un bon jutage et gagner la confiance du client (poids indiqué).

La cuisson à la vapeur a pour but de provoquer la coagulation des protéines de la chair du poisson et augmenter la fermeté de celle-ci par déshydration partielle, augmenter la valeur nutritionnelle, exhausser le goût, égoutter le produit et faciliter la sortie du sang et de la matière grasse afin d’éviter que le poisson ne reste gorgé d’eau et trop mou avant la stérilisation.

Pour le thon et le maquereau, une opération de blanchiment et égouttage précède le filetage et la mise en boite. Le blanchiment se fait dans la saumure bouillie à 100°C, il a même objectifs que la cuisson à la vapeur, mais il donne une meilleure qualité organoleptique (odeur, saveur, texture et goût)

Etêtage, équeutage et éviscération sont des opérations manuelles réalisées par des femmes hautement qualifiées. Ces dernières coupent, soit manuellement soit avec des ciseaux en acier inoxydable la tête et la queue du poisson. Les viscères sont enlevés manuellement sans endommager l’intégrité de la chair. Toutes ces opérations doivent se faire rapidement pour éviter l’altération du poisson

Grattage et filetage consiste à gratter manuellement la peau du poisson blanchi et le diviser en deux pour lui enlever les arrêtes et le sang, puis il est coupé en filets. Cette étape doit se faire rapidement et convenablement pour bien épouser la forme de la boite et éviter toute altération du produit. Un contrôle visuel est effectué pour vérifier la présentation de la boite remplie, la couleur de la chair et l’absence de la peau, du sang et des parties non comestibles.

Le jutage consiste à ajouter de l’huile végétale, de l’huile d’olive ou de la sauce tomate, avec ou sans ingrédients. Avant l’ajout du jus toutes les boites sont systématiquement contrôlées visuellement.

Le sertissage est une étape critique du processus de fabrication, il a pour objectif de conditionner le produit dans une boite étanche à l'eau, aux gaz et aux micro-organismes. Le contrôle de la qualité du serti est essentiel pour la conservation du produit (contrôle visuel, contrôle de décorticage et contrôle sur graphe).

La stérilisation est une étape très critique qui consiste à faire subir aux boites de conserve un traitement thermique suffisamment intense pour détruire ou inactiver tous les microorganismes et enzymes susceptibles d'altérer le produit ou de le rendre impropre à la consommation. Plusieurs contrôles sont nécessaires lors de cette étape à savoir, le contrôle du barème de stérilisation, du cycle de stérilisation et des tests d’incubation microbiologiques et organoleptiques.

Le refroidissement des boites et leur séchage est une étape critique car on estime que les températures supérieures à 40°C influencent l’étanchéité du métal. Il est strictement interdit de toucher les boites avant la fin de cette étape.